FRPとは?

Fiber Reinforced Plasticの略称であり、日本では繊維強化プラスチックと呼ばれています。

FRPの歴史は、色々な説はありますが第二次世界大戦中に軍事用機器として日本人が初めて目にしたと言われております。

現在では、住設・スポーツ・船舶・車両・航空産業・宇宙産業や、昨今発電として注目されている太陽光・風力発電など様々な用途で活躍しております。

強靭で、耐蝕性も高く、比重は約1.6で鉄・ステンレスと比べ1/4と軽量であらゆる分野で注目されており、更なる可能性を秘めている素材・・・

それが、FRPです。

複合材料の新たな時代へ・・・ ”L-RTM”成形 ”Infusion”成形

FRPの成形法といえば、ハンドレイアップ法・スプレーアップ法が一般的です。

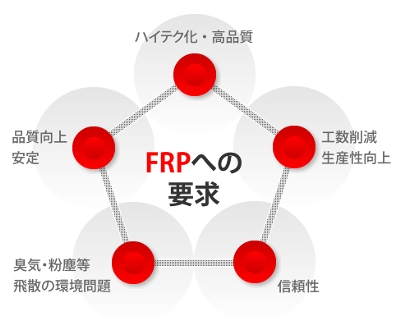

しかし、量産技術や更なる軽量化への要望、強化材がカーボンの場合に起こる問題など様々な壁があるのも現実です。

RTM・SMC・BMC・オートクレープ等もございますが、イニシャルコストがかかり過ぎリスクをともないます。

”FRPへの要求”をクリアする方法として、紹介したいのが”L-RTM” ”Infusion”成形です。

L-RTM成形(Light-RTM)

RTMやVaRTMと比較して、樹脂注入が低圧でできることからFRP製の薄い型でも対応でき、製品の製造サイクルをUPできることが最大の特徴です。型費用の削減・プリフォーム機が不要などイニシャルコストを大幅に削減できます。

凹型にガラス材をチャージし、凸型をセットして真空にした後、樹脂を注入するという工法です。

コア材や補強材などをインサート成形できるメリットもございます。

Infusion成形(インフュージョン)

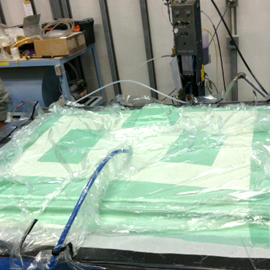

型にガラス材やコア材・補強材などをチャージし、柔軟性のあるフィルム膜を型上部にセット、周囲を密閉後真空にし樹脂を注入する方法です。フィルム膜で真空にすることから樹脂含有率のDOWN=ガラスコンテントUP=軽量化と強靭で高密度繊維の製品が誕生します。

もともと、航空機分野での軽量化・強靭性の要求に応えるべくできた工法です。

成形方法

- ・ハンドレイアップ成形

-

FRP成形法の中で最もポピュラーな成形方法です。

FRP成形法の中で最もポピュラーな成形方法です。

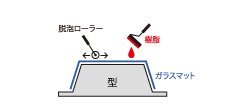

生産型にゲルコートを塗布後、ガラス繊維を置き樹脂を含浸させ、鉄ローラー等脱泡し積層する方法です。

長所・・・設備投資が少なく、複雑且つ大型成形品の製造が可能。

短所・・・人的作業がメインとなるため、クオリティの差が生じる可能性がある。

成形品・・・船舶、タンク等の大型成形品etc

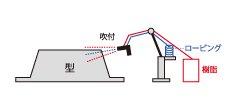

- ・スプレーアップ成形

-

スプレーアップ機を使用し、ロービングを細かくカットしながら樹脂と同時に吹き付け後、鉄ローラー等で脱泡し積層する方法です。

スプレーアップ機を使用し、ロービングを細かくカットしながら樹脂と同時に吹き付け後、鉄ローラー等で脱泡し積層する方法です。

長所・・・ハンドレイアップに比べ、生産性が良い。

短所・・・人的作業がメインとなるため、ガラス含有率等の品質管理・クオリティの差が生じる可能性がある。作業環境が悪い。

成形品・・・浄化槽、タンクetc

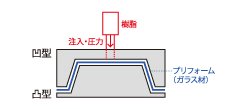

- ・RTM成形(Resin Transfer Molding)

-

凹型・凸型を使用。あらかじめガラス繊維(プリフォームetc)やコア材などをチャージ後、型を密閉し樹脂を圧力により注入・含浸させる方法です。

凹型・凸型を使用。あらかじめガラス繊維(プリフォームetc)やコア材などをチャージ後、型を密閉し樹脂を圧力により注入・含浸させる方法です。

長所・・・クローズ成形の為、両面が綺麗。中量生産向。

短所・・・設備投資が大きく、少量生産には不向き。

成形品・・・浴槽ユニット、ヘルメットetc

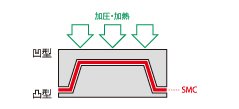

- ・SMC成形(Sheet Mold Compound)

-

凹型・凸型を使用。樹脂、ガラス繊維、硬化剤、充填材、増粘剤、離型剤等をシート状にしたものを金型にチャージ後、密閉し加圧加熱させる方法です。

凹型・凸型を使用。樹脂、ガラス繊維、硬化剤、充填材、増粘剤、離型剤等をシート状にしたものを金型にチャージ後、密閉し加圧加熱させる方法です。

長所・・・作業性、作業環境ともに良好。成形サイクルが早く大量生産に適している。

短所・・・プレス機、金型等の設備投資が非常に大きい。

成形品・・・浴槽、パネルタンク、自動車部品etc

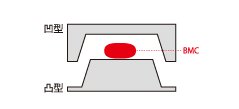

- ・BMC成形(Bulk Molding Compound)

-

凹型・凸型を使用。樹脂、ガラス繊維等をペレット状にしたものを型にセットし、トランスファー成形・射出成型する方法です。

凹型・凸型を使用。樹脂、ガラス繊維等をペレット状にしたものを型にセットし、トランスファー成形・射出成型する方法です。

長所・・・作業工程の自動化。成形サイクルが早く複雑な形状の大量生産が可能。

短所・・・設備投資が大きい。強度的問題が生じる場合がある。

成形品・・・プリンター等の部品etc

- ・FW成形(Filament Winding)

-

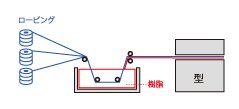

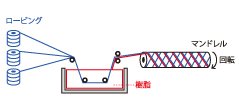

数十本のロービングを引き、樹脂を含浸させながら回転するマンドレル(金型)にテンションをかけて巻きつけて成形する方法です。

数十本のロービングを引き、樹脂を含浸させながら回転するマンドレル(金型)にテンションをかけて巻きつけて成形する方法です。

巻き方も、ヘリカル巻・パラレル巻(フープ巻)・レーベル巻とガラス繊維の強度を十分に利用したものです。

長所・・・ガラス含有率が非常に高く、品質が安定しており大量生産が可能

短所・・・設備投資が大きい。円状のものがメインとなり成形品に限りがある。

成形品・・・圧力容器、パイプ、ゴルフシャフトetc

- ・引抜成形

-